BHS Corrugated: Partner der Wellpappenindustrie – Zukunft gestalten auf der Basis von mehr als 300 Jahren

BHS Corrugated – heute ein globaler Anbieter von Maschinenbau-, Anlagenbau-, Lifecycle-Service- und digitalen Lösungen für die komplexen Anforderungen der Wellpappenindustrie. Gegründet vor unglaublichen 300+ Jahren. Und mit einer klaren Zukunftsvision: Lifecycle-Partner für die Kunden im digitalen Zeitalter.

Kompetenz, Innovation und Leidenschaft zeichnen BHS Corrugated aus und machen das Unternehmen so zum starken und verlässlichen Partner; dem Kunden wird in jeder Phase der Zusammenarbeit zur Seite gestanden.

BHS Corrugated liefert mehr als nur Maschinen. BHS Corrugated liefert Leistung und Produktivität. Zu jeder Zeit. Überall.

BHS Intralogistics: Die Zukunft der automatisierten Intralogistik

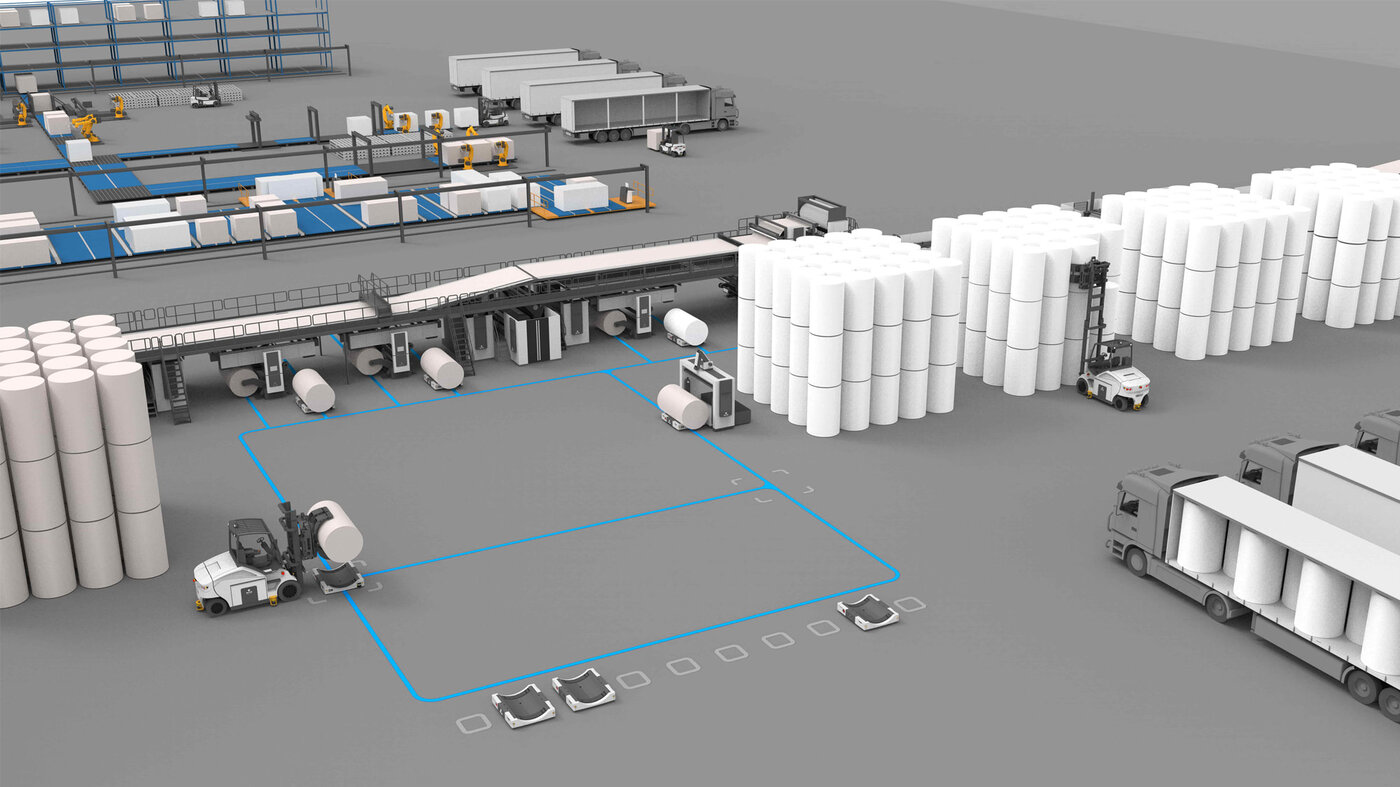

Effizientere Material- und Logistikprozesse, hoher Automatisierungsgrad, autonome Lösungen – all das ist Intralogistik 4.0. Mit BHS Intralogistics als Partner gelingt der Sprung in die Zukunft. Egal ob Sie eine neue Fertigungsstätte, ein neues Lager, ein neues Logistikzentrum aufbauen oder modernisieren wollen: Vom Entladen des LKW bis zum Wiederbeladen mit Ihren gefertigten Produkten bleibt alles buchstäblich im Fluss. Taktgenau. Lassen Sie uns gemeinsam realisieren, was unser Motto verspricht: "The future factory".

Mehr zu BHS Intralogistics erfahren

Intelligent bewegen, autonom transportieren

Mit Lösungen von BHS Intralogistics stellen Sie den Materialfluss von der Laderampe bis zur Wellpappenanlage bzw. zum Jetliner® auf eine völlig neue Grundlage. Das gilt in puncto Sicherheit, Flexibilität und Produktivität ebenso wie für die Lebenszykluskosten.

Die dynamische Steuerung aller Aufträge und Materialbewegungen übernimmt das „Gehirn“ des Systems: das Kontroll- und Managementsystem, kurz iCMS. Der nächste Innovationsschritt, die autonome Schälstation iPrep, ist bereits in Entwicklung. Die Automatisierung gewährleistet schonendes Rollenhandlung und minimiert das Abschälen sowie den Papierabfall auf wirklich schadhafte Lagen. Beides minimiert den Ressourcenverbrauch, die Kosten und den CO2-Fußabdruck.

Die Transferstation als „Scharnier“ auf dem Weg zur Wellpappenanlage zeichnet sich nicht nur durch beeindruckende Tragkraft aus, sondern auch durch die flexible Gestaltung der Übergabepositionen. Sie ermöglichen die Anbindung verschiedenster Conveyor-Anlagen. Den Transport zum Abroller übernehmen die Fahrerlosen Transportsystem (AGV) iShuttle® – schnell, sicher, autonom und dank In-Process Charging hochverfügbar. Dabei sind die Shuttles mit 4,4 Tonnen Tragkraft um ein Mehrfaches höher belastbar als andere Lösungen. Minimierte Prozesszeiten gehen einher mit 100% korrekter Rollenzuordnung und höchster Sicherheit.